探究粗糙度成因与解决之道

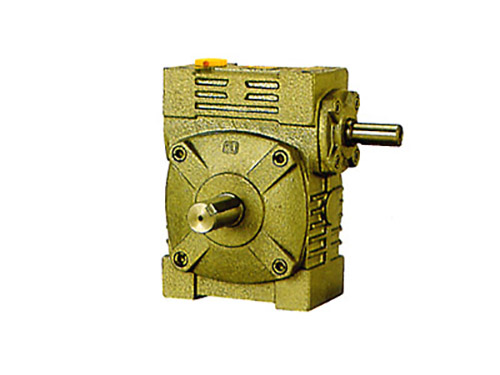

减速机作为工业生产中不可或缺的设备,其箱体表面粗糙度问题一直备受关注。表面粗糙度不仅影响着减速机的外观质量,更对其性能和使用寿命有着重要的影响。下面将详细探讨减速机箱体表面粗糙度的相关问题。

表面粗糙度对减速机的影响

表面粗糙度对减速机的性能有着多方面的影响。首先,在密封性能方面,若箱体表面粗糙度不符合要求,密封件与箱体表面难以实现良好的贴合,容易导致润滑油泄漏。例如,某工厂的减速机在运行一段时间后,发现箱体与端盖结合处有润滑油渗出,经检查发现是箱体表面粗糙度较大,密封胶无法完全填充表面的微观不平度,从而使密封失效。

其次,对于减速机的噪声和振动也有影响。表面粗糙的箱体在与其他部件装配时,会产生不均匀的接触应力,在运转过程中容易引发振动和噪声。有一个实际案例,一台减速机在运行时噪声异常大,经分析是由于箱体轴承孔表面粗糙度不佳,导致轴承运转时不稳定,进而产生较大的振动和噪声。

再者,表面粗糙度还会影响减速机的散热性能。粗糙的表面会增加空气流动的阻力,不利于热量的散发,长时间运行可能会导致减速机温度过高,影响其正常工作。

影响表面粗糙度的因素

加工工艺是影响表面粗糙度的重要因素之一。不同的加工方法会产生不同的表面质量。例如,在铣削加工中,如果铣刀的刃口不锋利,进给量过大,就会在箱体表面留下较深的刀痕,使表面粗糙度增大。车削加工时,切削速度、进给量和切削深度的选择不当,也会影响表面粗糙度。另外,磨削加工虽然可以获得较低的表面粗糙度,但如果砂轮的粒度选择不合适,或者磨削参数设置不合理,同样会导致表面粗糙度不符合要求。

刀具的选择和磨损情况也对表面粗糙度有显著影响。刀具的几何形状、刃口锋利程度等都会影响切削过程中的材料去除方式和表面质量。当刀具磨损到一定程度后,切削刃变钝,切削力增大,会使加工表面产生撕裂、毛刺等缺陷,从而增大表面粗糙度。比如,在钻孔加工中,钻头磨损后钻出的孔壁表面粗糙度会明显增加。

工件材料的性质也会影响表面粗糙度。不同的材料具有不同的硬度、韧性和切削性能。例如,硬度较高的材料在加工时容易使刀具磨损,从而影响表面粗糙度;而韧性较大的材料在加工时容易产生积屑瘤,使加工表面变得粗糙。

加工设备的精度和稳定性同样不容忽视。机床的振动、导轨的直线度等都会影响加工过程的稳定性,进而影响表面粗糙度。如果机床的主轴跳动过大,在加工过程中就会使刀具的运动轨迹不稳定,导致加工表面出现波纹,增大表面粗糙度。

表面粗糙度的检测方法

比较法是一种简单易行的检测方法。它是将被测表面与已知粗糙度的标准样板进行比较,通过视觉或触觉来判断被测表面的粗糙度等级。这种方法适用于生产现场的快速检测,但检测结果的准确性相对较低,主要依赖于检测人员的经验。例如,在一些小型加工厂,工人在加工减速机箱体时,会使用标准样板与加工表面进行对比,快速判断表面粗糙度是否大致符合要求。

触针法是一种较为常用的精密检测方法。它通过一个微小的触针在被测表面上移动,触针的上下位移通过传感器转换为电信号,经过处理后得到表面粗糙度的参数值。触针法可以测量多种表面粗糙度参数,如 Ra、Rz 等,检测结果准确可靠。在一些大型的减速机生产企业,会使用专业的触针式表面粗糙度测量仪对箱体表面进行检测,以确保产品质量。

光学测量法是利用光学原理来测量表面粗糙度。它具有非接触、测量速度快等优点。常见的光学测量方法有光切法、干涉法等。光切法是通过一束光照射被测表面,根据光的反射和折射原理来测量表面的微观不平度;干涉法是利用光波的干涉现象来测量表面粗糙度。光学测量法适用于对表面粗糙度要求较高的场合,如高精度减速机箱体的检测。

降低表面粗糙度的措施

优化加工工艺是降低表面粗糙度的关键。合理选择加工方法和加工参数是非常重要的。例如,在铣削加工时,可以采用顺铣的方式,减小切削力,降低表面粗糙度。同时,适当降低进给量和切削深度,提高切削速度,也可以改善加工表面质量。在磨削加工中,选择合适的砂轮粒度和磨削参数,进行多次磨削和光磨,可以有效降低表面粗糙度。

及时更换磨损的刀具也是保证表面质量的重要措施。定期检查刀具的磨损情况,当刀具磨损到一定程度时,及时更换刀具。同时,选择质量好、性能稳定的刀具,也可以提高加工表面的质量。例如,在车削加工中,使用涂层刀具可以提高刀具的耐磨性和切削性能,降低表面粗糙度。

对工件材料进行适当的预处理也有助于降低表面粗糙度。例如,对一些硬度较高的材料进行退火处理,降低材料的硬度,改善其切削性能;对一些韧性较大的材料进行正火处理,细化晶粒,减少积屑瘤的产生。

提高加工设备的精度和稳定性也不容忽视。定期对机床进行维护和保养,检查机床的各项精度指标,如主轴跳动、导轨直线度等,及时调整和修复设备的精度问题。同时,在加工过程中,采取有效的减振措施,减少机床的振动,也可以降低表面粗糙度。

案例分析:某减速机箱体表面粗糙度问题解决

某企业生产的一批减速机箱体,在装配过程中发现密封性能不佳,有润滑油泄漏现象。经检测,箱体表面粗糙度不符合设计要求,Ra 值普遍偏高。企业组织技术人员对问题进行了深入分析。

首先,对加工工艺进行了检查。发现铣削加工时进给量过大,导致表面留下较深的刀痕。技术人员调整了铣削参数,减小了进给量,提高了切削速度。同时,对磨削加工的参数也进行了优化,增加了光磨次数。

其次,检查了刀具的使用情况。发现部分刀具磨损严重,刃口变钝。企业及时更换了磨损的刀具,并选择了质量更好的刀具进行加工。

此外,还对加工设备进行了全面检查和维护。发现机床的主轴跳动较大,影响了加工精度。企业对主轴进行了调整和修复,提高了机床的稳定性。

经过一系列的改进措施,重新加工的减速机箱体表面粗糙度明显降低,Ra 值达到了设计要求。在后续的装配和使用过程中,密封性能良好,没有再出现润滑油泄漏的问题,产品质量得到了有效提升。