多种途径精准衡量散热性能

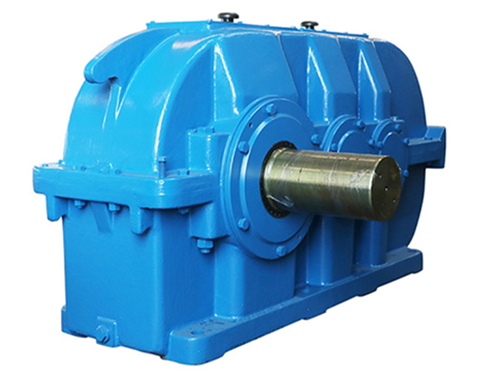

硬齿面减速机在工业生产中应用广泛,其散热效果直接影响着设备的性能和使用寿命。以下为您详细介绍评估硬齿面减速机散热效果的方法。

温度测量法

温度测量是评估硬齿面减速机散热效果直接的方法。通过测量减速机不同部位的温度,能够直观地了解其散热状况。常用的温度测量工具包括红外温度计、热电偶等。

红外温度计使用方便,可以远距离、非接触地测量减速机表面的温度。在测量时,需要选择减速机的关键部位,如壳体、轴承座、齿轮等。一般来说,减速机正常运行时,壳体表面温度不应超过环境温度30℃ - 40℃。如果测量结果超过这个范围,说明减速机的散热效果可能存在问题。

热电偶则可以更精确地测量减速机内部的温度。将热电偶安装在减速机的关键部位,如轴承、齿轮啮合处等,能够实时监测这些部位的温度变化。例如,某工厂的一台硬齿面减速机在运行过程中,通过热电偶监测发现轴承温度持续升高,超过了正常范围。经过检查,发现是轴承润滑不足导致摩擦生热增加,及时补充润滑脂后,轴承温度恢复正常。

热成像检测法

热成像检测是一种先进的温度检测技术,它能够直观地显示减速机表面的温度分布情况。热成像仪通过接收物体发出的红外辐射,将其转化为热图像,不同颜色代表不同的温度。

使用热成像仪对硬齿面减速机进行检测时,可以全面了解减速机的散热状况。如果热图像显示减速机表面存在局部高温区域,说明该区域可能存在散热不良的问题,如通风不畅、散热片堵塞等。例如,在对一台硬齿面减速机进行热成像检测时,发现减速机一侧的散热片温度明显高于其他部位,进一步检查发现该侧散热片被灰尘堵塞,清理散热片后,减速机的散热效果得到了明显改善。

热成像检测还可以用于对比不同工况下减速机的散热效果。在减速机启动前、运行一段时间后以及满负荷运行时分别进行热成像检测,通过对比热图像,可以了解减速机在不同工况下的温度变化情况,评估其散热性能的稳定性。

功率测试法

功率测试法是通过测量硬齿面减速机的输入功率和输出功率,计算减速机的损耗功率,从而评估其散热效果。减速机在运行过程中,由于摩擦、传动效率等因素,会产生一定的功率损耗,这些损耗功率最终会转化为热量散发出去。

测量输入功率可以使用功率分析仪,测量输出功率可以通过测量减速机的扭矩和转速,然后根据公式计算得出。损耗功率等于输入功率减去输出功率。如果损耗功率过大,说明减速机的散热负担较重,散热效果可能不佳。

例如,某企业对一台硬齿面减速机进行功率测试,发现其损耗功率比设计值高出很多。进一步检查发现,减速机的齿轮磨损严重,导致传动效率降低,功率损耗增加。更换齿轮后,减速机的损耗功率恢复正常,散热效果也得到了改善。

流体力学分析法

流体力学分析法主要是通过分析减速机内部的气流和液流情况,评估其散热效果。减速机内部的气流和液流对热量的传递和散发起着重要作用。

对于风冷减速机,需要检查通风口的大小、数量和位置是否合理,通风通道是否畅通。可以使用风速仪测量通风口的风速,评估通风效果。如果通风口风速过小,说明通风不畅,可能需要清理通风口或增加通风设备。例如,某工厂的一台风冷硬齿面减速机,由于通风口被杂物堵塞,导致通风不畅,减速机温度过高。清理通风口后,通风效果得到改善,减速机温度恢复正常。

对于油冷减速机,需要检查润滑油的流动情况。可以通过观察润滑油的油温、油压以及油流方向,评估润滑油的散热效果。如果润滑油的油温过高或油压过低,说明润滑油的散热和循环可能存在问题,需要检查油泵、油管等部件是否正常。

模拟仿真法

模拟仿真法是利用计算机软件对硬齿面减速机的散热过程进行模拟分析。通过建立减速机的三维模型,输入相关的物理参数,如材料特性、边界条件等,软件可以模拟减速机在不同工况下的温度分布和散热情况。

模拟仿真法可以在设计阶段对减速机的散热结构进行优化。例如,通过改变散热片的形状、尺寸和数量,模拟不同方案下的散热效果,选择较优的散热结构设计。在某硬齿面减速机的设计过程中,利用模拟仿真法对散热片的设计进行了优化,将散热片的数量增加了20%,并改变了散热片的形状,模拟结果显示减速机的散热效果提高了15%。

模拟仿真法还可以用于预测减速机在实际运行中的散热性能。在减速机投入使用前,通过模拟仿真可以预测其在不同工况下的温度变化情况,为设备的运行和维护提供参考。

评估硬齿面减速机散热效果的方法有多种,每种方法都有其特点和适用范围。在实际应用中,可以综合使用多种方法,全面、准确地评估减速机的散热效果,及时发现问题并采取相应的措施,确保减速机的正常运行。