掌握关键步骤,保障减速机高效运行

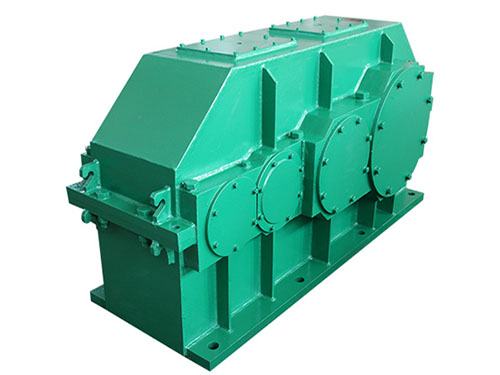

圆柱齿轮减速机在工业生产中应用广泛,其装配调试质量直接影响设备的性能和使用寿命。以下详细介绍圆柱齿轮减速机装配调试的技巧。

装配前的准备工作

装配前的准备工作是确保圆柱齿轮减速机装配质量的基础。首先要进行零件清洗,使用合适的清洗剂去除零件表面的油污、铁屑等杂质。例如,对于一些精密的齿轮零件,可采用超声波清洗的方式,能更彻底地清除微小杂质。清洗后,要对零件进行仔细检查,查看是否有裂纹、砂眼等缺陷。对于齿轮,要检查齿面的粗糙度和齿形精度,若发现不合格的零件,应及时更换。

同时,要准备好装配所需的工具和量具,如扳手、螺丝刀、卡尺、千分尺等,并确保工具和量具的精度符合要求。另外,要对装配场地进行清理,保持环境整洁,避免灰尘等杂物进入减速机内部。

齿轮副的装配技巧

齿轮副的装配是圆柱齿轮减速机装配的关键环节。在装配时,要保证齿轮的中心距符合设计要求。可以使用卡尺或千分尺进行测量,误差应控制在规定范围内。例如,对于中心距要求为 100mm 的齿轮副,其装配误差应控制在±0.05mm 以内。

还要注意齿轮的啮合精度,包括齿侧间隙和接触精度。齿侧间隙过小会导致齿轮发热、磨损加剧,过大则会产生噪声和振动。可以使用塞尺或压铅丝法来测量齿侧间隙,并通过调整垫片等方式进行调整。接触精度方面,可在齿面上涂抹红丹粉,然后转动齿轮,根据齿面接触痕迹来判断接触精度是否符合要求。若接触痕迹不均匀,可通过刮削或研磨等方法进行修正。

轴承的装配要点

轴承的装配直接影响减速机的运转平稳性和寿命。在装配轴承前,要对轴承进行清洗和检查,确保轴承转动灵活,无卡滞现象。装配时,要使用合适的工具,避免直接敲击轴承,以免损坏轴承。例如,可使用套筒或专用的轴承安装工具进行安装。

要保证轴承的轴向和径向间隙符合要求。轴向间隙过大,会使减速机产生轴向窜动;过小则会导致轴承发热。可以通过调整轴承座的垫片厚度来控制轴向间隙。对于径向间隙,要根据轴承的类型和工作条件进行合理选择。在安装过程中,要注意轴承的安装方向,确保轴承的标记和安装要求一致。

减速机的调试方法

减速机装配完成后,需要进行调试。首先进行空载调试,在空载状态下启动减速机,观察其运转情况。检查减速机的噪声、振动是否正常,各部位的温度是否在允许范围内。例如,在空载运行 30 分钟后,轴承温度不应超过 60℃。若发现异常噪声或振动,要及时停机检查,找出原因并进行处理。

然后进行负载调试,逐渐增加负载,观察减速机在不同负载下的性能。检查减速机的输出扭矩、转速是否符合设计要求,同时监测各部位的温度和振动情况。在负载调试过程中,要注意观察减速机的润滑情况,确保润滑油能够正常循环和润滑各部位。

常见问题及解决措施

在装配调试过程中,可能会遇到一些常见问题。例如,减速机出现噪声过大的问题,可能是由于齿轮啮合不良、轴承损坏、润滑不足等原因引起的。对于齿轮啮合不良,可重新调整齿轮的中心距和齿侧间隙;对于轴承损坏,要及时更换轴承;对于润滑不足,要检查润滑油的油量和质量,并及时添加或更换润滑油。

若减速机出现发热现象,可能是由于负载过大、润滑不良、散热不畅等原因导致的。要检查负载是否超过减速机的额定负载,若超过则要调整负载;检查润滑油的粘度和油量是否合适,必要时更换润滑油;检查减速机的散热装置是否正常工作,确保散热良好。

另外,减速机出现振动过大的问题,可能是由于安装不牢固、轴的同心度偏差过大等原因造成的。要检查减速机的安装螺栓是否拧紧,确保安装牢固;使用百分表等工具检查轴的同心度,若偏差过大,要进行调整。

总之,掌握圆柱齿轮减速机装配调试技巧,做好各环节的工作,及时解决出现的问题,才能确保减速机的性能和可靠性,为工业生产提供有力保障。